Inmersión

La inmersión implica la colocación, manual o mecánica (polipasto), de las piezas a desengrasar en un bastidor o soporte, o bien en una cesta o tambor, que a su vez se introduce en una cuba que contiene el producto de desengrase. Existen sistemas de inmersión muy variados, desde la inmersión manual hasta instalaciones totalmente automatizadas. La agitación de las piezas dentro de la cuba o la agitación del líquido alrededor de las mismas facilita mucho la limpieza ya que de esta forma se renueva la disolución sobre la superficie de las piezas y con ello la eficiencia del desengrase. Asimismo, el aumento de la temperatura favorece el desengrase, creando corrientes de convección de la disolución y aumentando así la capacidad de desengrase de los compuestos químicos de la disolución. Los procesos de desengrase a temperatura ambiente se denominan “limpieza en frío” (en inglés: cold cleaning).

Basándose en este principio de agitación se pueden destacar varios sistemas de inmersión:

- inmersión con tambores rotatorios

Se colocan las piezas en tambores que a su vez son introducidos en la cuba que contiene el producto de desengrase al tiempo que los tambores rotan sobre sí mismos. El movimiento de los tambores crea la agitación necesaria de la disolución que favorece el proceso de desengrase.

- inmersión en continuo

Las piezas están colocadas en una cadena transportadora que pasa continuamente a través de la cuba. Este movimiento de transporte genera turbulencias en la disolución de desengrase que aumenta la eficacia de la limpieza.

- inmersión con disolución a presión

En la cuba de inmersión se hace circular el producto de desengrase a presión alrededor de las piezas mediante bombas o impulsores de aire. El uso de sistemas de agitación por aire no es muy recomendable desde la perspectiva de salud laboral ya que aumenta la evaporación de los compuestos químicos presentes en el producto de desengrase y consecuentemente la exposición a los mismos. Si se trata de baños calientes de inmersión, este sistema de agitación también provoca pérdidas importantes de calor y además la eficacia de la limpieza no es tan buena como con otros sistemas de agitación.

- inmersión con agitación mediante ultrasonidos o megasonidos

La agitación se genera mediante la emisión de ultrasonidos (20-50 kHz) o megasonidos (700-1.000 kHz) proveniente de un generador cuyas ondas cruzan la disolución desengrasante. Estas ondas acústicas crean burbujas de cavitación que cuando implosionan producen temperaturas y presiones altas a nivel local que a su vez facilitan el efecto mecánico que ejerce la disolución sobre la superficie1,2. Mediante este sistema se obtiene una limpieza de gran calidad, incluso en piezas con una morfología irregular y con cavidades minúsculas que otros procesos no pueden limpiar fácilmente. La superficie de determinadas piezas puede verse afectada por las ondas ultrasónicas debido a la cavitación producida, fenómeno que no ocurre con las ondas megasónicas.

- inmersión con contacto mecánico

En la cuba de inmersión se encuentran cepillos o escobillas en movimiento que, además de hacer circular la disolución alrededor de las piezas, facilitan la limpieza por el contacto físico con las piezas.

- inmersión a temperatura de ebullición

La disolución de desengrase que se encuentra en la cuba se calienta hasta su punto de ebullición. Así, las grasas se funden facilitando su disolución o emulsificación. El continuo movimiento de las burbujas de vapor en la disolución es un factor adicional que contribuye a la limpieza de las piezas.

- inmersión electrolítica

Las piezas actúan como electrodos dentro una disolución. La descomposición del agua produce la formación de hidrógeno u oxígeno en la superficie de las piezas. Las burbujas de gas favorecen el desprendimiento de la suciedad de la pieza por el movimiento que generan. Se suelen utilizar disoluciones alcalinas o ácidas puesto que éstas aumentan la conductividad eléctrica y consecuentemente la acción desengrasante, además de tener capacidad intrínseca de desengrase3.

La extracción de las piezas de un baño de inmersión puede ser una importante fuente de contaminación debido a la evaporación de los líquidos de desengrase retenidos por las mismas piezas o bien por los bastidores o cestas utilizados. Para su prevención es recomendable tomar en consideración los siguientes factores4 :

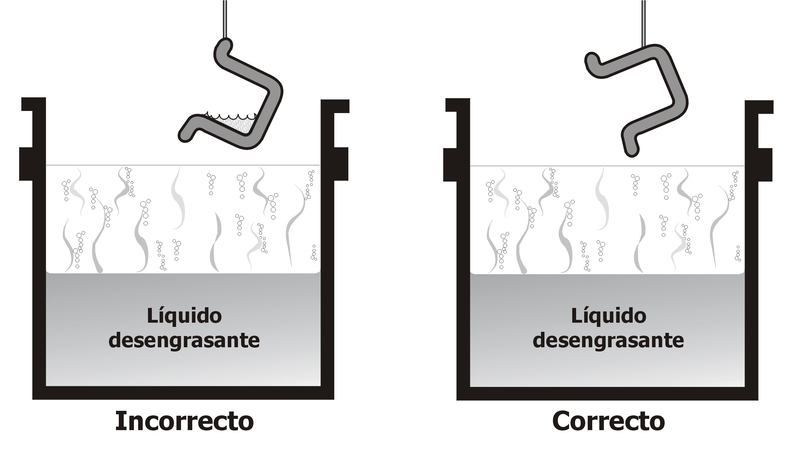

- colocar las piezas en los bastidores o cestas de tal forma que las concavidades donde se pueda retener líquido estén inclinadas hacia abajo (ver figura 1).

- utilizar bastidores o cestas que puedan girarse manualmente o automáticamente o bien que sea posible su movimiento para facilitar el escurrido de líquido.

- utilizar bastidores o cestas con una estructura que permite evitar el goteo de líquido de desengrase desde una pieza hacia otra durante el escurrido.

- extraer lentamente las piezas del baño de inmersión a fin de que la película del líquido de desengrase que se adhiere a las piezas sea mínima y así aumentar el escurrido.

- dejar suficiente tiempo para el escurrido a fin de prevenir que en el traslado de las piezas a otro proceso de tratamiento goteen líquido de desengrase y contaminen el suelo o los bordes de las cubas adyacentes creando así nuevos focos de contaminación.

- colocar una plancha inclinada entre el baño de desengrase y el siguiente baño de tratamiento a fin de prevenir el goteo en el suelo en caso de que hubiera espacio entre ambos.

- mantener los bastidores y cestas en buenas condiciones a fin de que no tengan fisuras o grietas que puedan retener el líquido de desengrase.

- utilizar bastidores y cestas recubiertos con material hidrófobo para evitar la adhesión del líquido de desengrase a la superficie de los mismos.

- garantizar, en el caso de las cestas, que los orificios no estén obturados.

- utilizar cestas con orificios grandes y con el menor material posible para reducir la superficie de la cesta a la que se pudiera adherir líquido de desengrase. Las cestas con orificios muy pequeños retienen el líquido de desengrase debido a la tensión superficial del mismo líquido que dificulta el escurrido. Por ello es conveniente disponer de cestas con diferentes tamaños de orificios en función del tamaño de las piezas a limpiar.

Figura 1: Extracción correcta e incorrecta de la pieza en un baño de inmersión

Para minimizar la evaporación de la disolución en los baños de inmersión y evitar así la contaminación del aire, es recomendable que las cubas se mantengan tapadas durante el proceso de limpieza y, en especial, en aquellos en los que se realizan el desengrase con agitación. En caso de inmersión eléctrica que genere gases, se puede cubrir la disolución con pequeñas bolas de material de plástico inerte.

Hay que poner especial atención en la colocación y extracción de las piezas en la disolución desengrasante puesto que los movimientos bruscos pueden ocasionar salpicaduras. Esta tarea también puede comportar la inhalación de vapores ya que el operario se encuentra muy próximo o incluso con la cabeza por encima de los baños. Según las características toxicológicas de los compuestos que contenga la disolución, es necesario el uso de protección adecuada (delantal, guantes, gafas de seguridad, equipo de protección respiratoria).

Bibliografía

- Thomas KB, Ellenbecker M. Evaluation of Alternative to Chlorinated Solvents for Metal Cleaning. Govt Reports Announcements & Index (GRA&I), Issue 15, 1997

- Bird RW, Donahue BA. Aqueous Alkaline Cleaners: An Alternative to Organic Solvents. Govt Reports Announcements & Index (GRA&I), Issue 06, 1994

- ASM Metals Handbook ASM. Surface Engineering. Volume 5. ASM International Handbook Committee Materials Park, Ohio: 10a ed. ASM Internacional. 2002

- Metal Finishing Association. Vapour degreasing Be Solvent Wise. GG15 Guide. 1996